- Введение в автоматический контроль качества сварных соединений

- Основные технологии автоматического контроля качества сварки

- Виды неразрушающего контроля

- Современные цифровые решения

- Компоненты и архитектура систем автоматического контроля

- Сенсорные устройства

- Модули обработки данных

- Интерфейс пользователя и системы обратной связи

- Пример архитектуры системы автоматического контроля:

- Применение и эффективность систем автоматического контроля

- Кейс из промышленной практики

- Преимущества и недостатки автоматических систем контроля

- Советы и рекомендации по разработке систем автоматического контроля

- Заключение

Введение в автоматический контроль качества сварных соединений

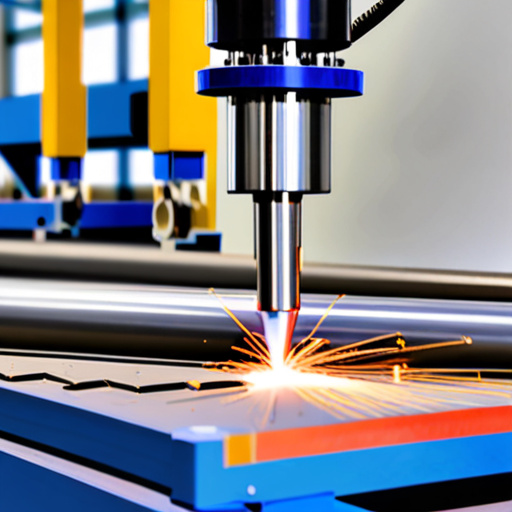

Сварные соединения играют ключевую роль во многих отраслях – от машиностроения до строительства и энергетики. Качество сварки напрямую влияет на прочность и долговечность конструкций. Традиционные методы контроля зачастую являются трудоемкими, субъективными и не всегда обеспечивают необходимую точность.

Создание систем автоматического контроля качества сварных соединений позволяет минимизировать человеческий фактор, повысить скорость проверки и обеспечить высокую достоверность результатов. В последние десятилетия технологии неразрушающего контроля (НК) интегрируются с современными цифровыми и интеллектуальными системами, что значительно расширяет их возможности.

Основные технологии автоматического контроля качества сварки

Виды неразрушающего контроля

- Ультразвуковой контроль (УЗК) – использование высокочастотных звуковых волн для обнаружения дефектов внутри соединения.

- Рентгеновский контроль – выявление трещин и включений с помощью рентгеновского излучения.

- Магнитопорошковый контроль – обнаружение поверхностных и близко расположенных дефектов в ферромагнитных материалах.

- Визуально-оптический контроль – автоматический анализ поверхности сварки с помощью камер и алгоритмов распознавания образов.

- Термографический анализ – выявление дефектов по температурным аномалиям.

Современные цифровые решения

Современные системы автоматического контроля всё чаще используют искусственный интеллект (ИИ) и машинное обучение для анализа данных. Сенсорные модули собирают информацию в реальном времени, а программные комплексы обрабатывают их с высокой точностью.

| Технология контроля | Тип обнаруживаемых дефектов | Достоинства | Ограничения |

|---|---|---|---|

| Ультразвуковой контроль | Внутренние трещины, включения, непровары | Глубокое проникновение, высокая точность | Требует подготовки поверхности, чувствителен к геометрии детали |

| Рентгеновский контроль | Поры, трещины внутренних слоев | Высокая разрешающая способность | Безопасность излучения, дорогая аппаратура |

| Магнитопорошковый контроль | Поверхностные и субповерхностные дефекты | Простота и быстрота проверки | Только для ферромагнитных материалов |

| Визуально-оптический контроль | Трещины, шлаковые включения на поверхности | Быстрая автоматизация, доступность | Поверхностный метод, зависит от качества освещения |

Компоненты и архитектура систем автоматического контроля

Сенсорные устройства

Все системы основаны на точных сенсорах с высокими показателями чувствительности и разрешения. В зависимости от технологии используются ультразвуковые датчики, рентгеновские детекторы, камеры высокого разрешения, тепловизоры и т.д.

Модули обработки данных

После сбора данных они передаются в вычислительный блок, где с помощью специализированного программного обеспечения проводится анализ и классификация дефектов.

Интерфейс пользователя и системы обратной связи

Результаты анализа выводятся на экран, где оператор может принять решение о качестве сварного соединения. Современные системы интегрируются с производственным оборудованием, автоматически корректируя процесс сварки при обнаружении отклонений.

Пример архитектуры системы автоматического контроля:

- Сенсоры собирают данные в реальном времени.

- Передача данных в локальный контроллер.

- Обработка и фильтрация данных (искусственный интеллект распознает дефекты).

- Визуализация результатов и формирование отчета.

- Автоматические корректирующие действия или сигнализация оператору.

Применение и эффективность систем автоматического контроля

Широкое применение систем автоматического контроля наблюдается в следующих отраслях:

- Металлургия и машиностроение

- Нефтегазовая промышленность

- Судостроение

- Авиационная и космическая отрасли

- Строительство и инфраструктурное строительство

По статистике, внедрение автоматизированных систем позволяет снизить количество несоответствующих сварных соединений на 30-50%, сокращает время проверки в несколько раз и уменьшает расходы на дефектоскопию до 40%.

Кейс из промышленной практики

Одна из крупных машиностроительных компаний внедрила систему ультразвукового автоматического контроля на производственной линии трубопроводов. Результатом стал рост выявленных дефектов на ранней стадии, что позволило сократить расходы на ремонт и повысить надежность выпускаемой продукции. В ходе эксплуатации системы среднее время проверки одного сварного соединения сократилось с 15 минут до 3 минут.

Преимущества и недостатки автоматических систем контроля

| Преимущества | Недостатки |

|---|---|

| Высокая скорость и точность проверки | Высокая первоначальная стоимость внедрения |

| Снижение влияния человеческого фактора | Необходимость квалифицированного персонала для обслуживания |

| Возможность интеграции с производственным процессом | Ограничения на проверку сложных геометрий и материалов |

| Сбор и анализ больших объемов данных для оптимизации | Зависимость от качества и корректности программного обеспечения |

Советы и рекомендации по разработке систем автоматического контроля

При создании таких систем важно уделить внимание не только выбору датчиков и оборудования, но и следующим аспектам:

- Точная калибровка и регулярное техническое обслуживание сенсоров.

- Использование современных методов искусственного интеллекта для повышения качества анализа.

- Интеграция с производственными ERP и MES-системами для оптимизации производственного цикла.

- Обучение персонала и разработка удобного пользовательского интерфейса.

- Проведение пилотных проектов для адаптации системы под конкретные задачи производства.

Автор рекомендует: «Внедрение автоматизированных систем контроля качества сварных соединений – это инвестиция в надежность и безопасность продукции, которая окупается за счет сокращения брака, снижения операционных затрат и повышения конкурентоспособности.»

Заключение

Современное производство требует внедрения автоматических систем контроля сварных соединений для обеспечения высокого качества и безопасности конечной продукции. Использование передовых технологий неразрушающего контроля в сочетании с цифровыми методами обработки данных позволяет достичь новых стандартов точности и эффективности.

Несмотря на высокие первоначальные затраты, выгоды от внедрения таких систем очевидны: уменьшение числа дефектных изделий, сокращение времени и затрат на проверку и повышение общего уровня автоматизации производства. Перспективы развития направлены на более широкое применение искусственного интеллекта, роботизации и интернета вещей для создания комплексных решений с предиктивным контролем и самокоррекцией сварочного процесса.

Таким образом, системы автоматического контроля качества сварных соединений являются неотъемлемой частью современного промышленного производства, способствуя повышению безопасности, качества и экономической эффективности.