- Введение в лазерные профилометры и измерение шероховатости

- Основные характеристики шероховатости поверхности

- Принцип работы лазерных профилометров

- Достоинства лазерной технологии

- Методы тестирования лазерных профилометров

- Этапы тестирования

- Технические параметры для контроля

- Примеры тестирования лазерных профилометров в промышленности

- Статистика использования лазерных профилометров в разных областях

- Советы по выбору и использованию лазерных профилометров

- Заключение

Введение в лазерные профилометры и измерение шероховатости

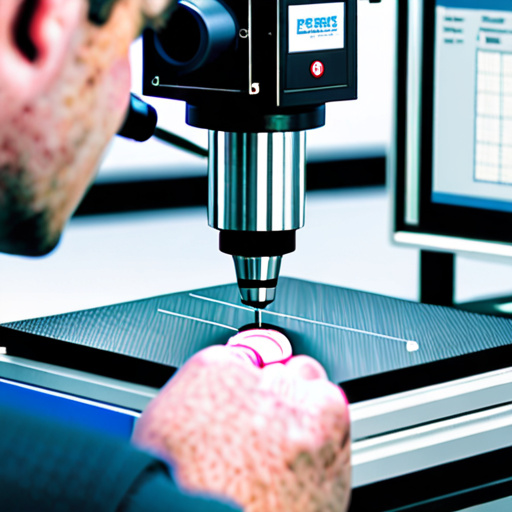

Лазерные профилометры — это высокоточные приборы для анализа микрогеометрии поверхностей, которые широко применяются в машиностроении, металлургии, электронике и других отраслях промышленности. Они позволяют безконтактно измерять шероховатость, профили и структуры поверхности с высокой разрешающей способностью. Проверка точности и надежности таких приборов называется тестированием, и является обязательным этапом при их внедрении в производство.

Основные характеристики шероховатости поверхности

- Ra — среднее арифметическое отклонение профиля в заданной зоне;

- Rz — среднее квадратичное отклонение высот неровностей;

- Rt — полный перепад высот от максимума до минимума;

- Rq — среднеквадратичное отклонение профиля.

Эти параметры служат основой для анализа качества поверхности, влияя на эксплуатационные характеристики изделий.

Принцип работы лазерных профилометров

Лазерные профилометры используют когерентные лазерные лучи, которые направляются на измеряемую поверхность. Отраженный или рассеянный свет принимается фотодетекторами, и на основе анализа интенсивности и времени задержки сигналов формируется точная карта профиля поверхности.

Достоинства лазерной технологии

- Высокая точность измерений — до нанометров;

- Безконтактность, что исключает механическое воздействие на объект;

- Возможность измерения на сложных и хрупких поверхностях;

- Большая скорость сбора данных для оперативного контроля.

Методы тестирования лазерных профилометров

Тестирование лазерных профилометров призвано проверить их точность, стабильность и повторяемость измерений, а также выявить возможные системные ошибки.

Этапы тестирования

- Калибровка оборудования с использованием эталонных образцов с известными параметрами шероховатости.

- Проверка повторяемости — несколько измерений одной и той же поверхности для оценки стабильности результатов.

- Оценка разрешающей способности — измерение микронеровностей малого масштаба.

- Тестирование на различных материалах — металл, пластик, керамика и другие, чтобы выявить влияние типа поверхности на точность.

- Анализ влияния внешних факторов — вибраций, температуры, пыли и освещения.

Технические параметры для контроля

| Параметр | Норма для профилометров | Описание |

|---|---|---|

| Разрешение по вертикали | ≤ 1 нм | Минимальный фиксируемый уровень изменения высоты |

| Разрешение по горизонтали | 1-10 мкм | Размер минимального анализируемого участка по поверхности |

| Погрешность измерений Ra | ±5% | Допустимое отклонение от эталона |

| Время измерения | до 10 секунд | Среднее время сканирования на одном участке |

Примеры тестирования лазерных профилометров в промышленности

В рамках одного из исследовательских проектов, проведенных на металлургическом заводе, было протестировано десять лазерных профилометров различных производителей. Целью было определить, насколько каждый прибор соответствует требованиям точности при измерении стальных поверхностей различной шероховатости.

- Средняя погрешность приборов колебалась от 3% до 7%, при норме не более 5%.

- Три модели показали стабильные результаты на повторных измерениях (коэффициент вариации менее 2%).

- Оставшиеся проявили сильную чувствительность к вибрациям окружающей среды.

Результаты продемонстрировали важность правильного выбора профилометра под конкретные условия производства и необходимость обязательного тестирования перед внедрением.

Статистика использования лазерных профилометров в разных областях

| Отрасль | Доля использования лазерных профилометров (%) | Основная задача |

|---|---|---|

| Машиностроение | 45 | Контроль шероховатости деталей и узлов |

| Электроника | 25 | Измерение микроскопических неровностей плат и корпусов |

| Металлургия | 20 | Оценка качества обработки и покрытия |

| Медицина | 10 | Анализ поверхности имплантатов |

Советы по выбору и использованию лазерных профилометров

Выбор профилометра — ответственный этап, от которого зависит качество контроля и производительность измерений. Эксперты рекомендуют обращать внимание на следующие моменты:

- Проверьте наличие сервисной поддержки: регулярная калибровка и техническое обслуживание продляют срок службы устройства.

- Учитывайте условия эксплуатации: вибрации, температура и влажность могут влиять на точность.

- Задайте приоритеты по скорости или точности: иногда бывает необходимо балансировать между оперативностью и детализацией данных.

- Тестируйте прибор на эталонных образцах перед внедрением в производство.

«Тестирование лазерного профилометра – это не просто проверка оборудования, а залог уверенности в каждом измерении и, как результат, в качестве конечного продукта.»

– эксперт в области метрологии и контроля качества

Заключение

Лазерные профилометры стали неотъемлемой частью современных производственных процессов, где точность измерения шероховатости поверхности влияет на функциональность и долговечность изделий. Тестирование таких приборов помогает выявить и минимизировать возможные погрешности, а также адаптировать оборудование под конкретные задачи и условия.

Комплексный подход к тестированию, включающий калибровку, повторяемость, оценку влияния внешних факторов и проверку на различных материалах, обеспечивает высокое качество данных и, следовательно, эффективность производственного контроля.

В конечном счете, правильный выбор и регулярное тестирование лазерных профилометров способствует повышению конкурентоспособности предприятий, улучшению качества изделий и снижению брака.