- Введение в автоматическую оценку качества сварных швов

- Почему актуальна автоматизация проверки сварных швов

- Статистика по эффективности машинного зрения в сварке

- Основные технологии машинного зрения для оценки сварных швов

- 1. Оптическое сканирование и анализ изображения

- 2. Тепловизионные камеры

- 3. Лазерное сканирование

- Алгоритмы обработки изображений и методы анализа

- Этапы обработки и анализа

- Пример алгоритма на основе нейронных сетей

- Практические примеры внедрения

- Преимущества и ограничения современных систем машинного зрения

- Если говорить о недостатках, наиболее острыми остаются: необходимость регулярной калибровки, ограничения по работе в сложных производственных условиях и зависимость от качества исходных изображений.

- Перспективы развития автоматической оценки качества сварных швов

- Совет автора

- Заключение

Введение в автоматическую оценку качества сварных швов

Контроль качества сварных швов традиционно является одной из самых ответственных задач в промышленности: от автомобильного и судостроения до авиационной и строительной отраслей. Ошибки в сварке могут привести к снижению прочности конструкции, уменьшению срока службы и даже аварийным ситуациям.

Системы машинного зрения для оценки качества сварных швов становятся все более популярными, так как они позволяют быстро, объективно и без участия человека выявлять дефекты. Данная статья раскрывает основные технологии, методы и преимущества автоматического визуального контроля сварки.

Почему актуальна автоматизация проверки сварных швов

Традиционные методы контроля включают визуальный осмотр оператором, ультразвуковую дефектоскопию, рентгенографию и другие неразрушающие методы. Однако ручной контроль требует времени и зависит от квалификации специалистов.

- Высокая скорость анализа: машины способны обследовать сотни швов в минуту.

- Однородность результатов: исключается человеческий фактор и субъективность.

- Снижение затрат: автоконтроль сокращает время простоя оборудования и уменьшает количество брака.

- Возможность интеграции с системой управления производством: автоматический сбор данных помогает улучшить процессы.

Статистика по эффективности машинного зрения в сварке

| Показатель | Традиционный контроль | Машинный зрительный контроль |

|---|---|---|

| Время осмотра одного шва | 3–5 мин | 1–3 секунды |

| Процент пропущенных дефектов | до 15% | менее 3% |

| Стоимость контроля на 1000 сварок | 1000 у.е. | 700 у.е. |

Основные технологии машинного зрения для оценки сварных швов

Автоматический контроль качества сварки основан на обработке изображений, получаемых с помощью различных датчиков. Наиболее распространенные технологии:

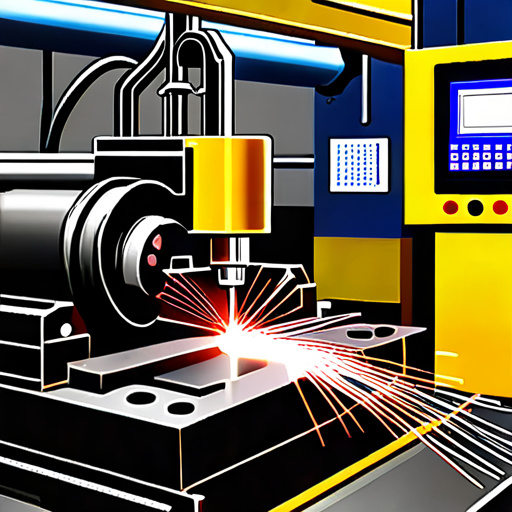

1. Оптическое сканирование и анализ изображения

Использование камер высокого разрешения и светодиодного освещения с целью выявления поверхностных дефектов: трещин, пор, непроваров, шлаковых включений.

2. Тепловизионные камеры

Позволяют анализировать температурный профиль шва в режиме реального времени. Помогают обнаружить внутренние дефекты за счет тепловых аномалий.

3. Лазерное сканирование

Метод применяется для точного измерения геометрии сварного шва: ширины, высоты, глубины провара.

Алгоритмы обработки изображений и методы анализа

Ключ к успешной автоматической оценке — правильная обработка полученных данных. В этом помогают современные алгоритмы компьютерного зрения и машинного обучения.

Этапы обработки и анализа

- Предобработка изображения: шумоподавление, коррекция освещенности, выравнивание.

- Выделение признаков: контуров, текстур, оттенков цвета.

- Классификация дефектов: на основе заранее обученных моделей.

- Принятие решения: допускается ли шов для дальнейшей эксплуатации.

Пример алгоритма на основе нейронных сетей

Современные исследования показывают, что сверточные нейронные сети (CNN) способны распознавать дефекты сварных швов с точностью более 95%.

Алгоритм обучается на сетке изображений с разметкой, содержащих дефекты типа трещины, поры, непровар. После чего на новых изображениях автоматически выделяет проблемные зоны и формирует отчет.

Практические примеры внедрения

Множество крупных предприятий уже успешно интегрировали машинное зрение для контроля сварки:

- На автомобильных заводах компании «АвтоМикс» время контроля шва сократилось в 10 раз.

- В судостроении предотвращены случаи выхода из строя конструкций за счет раннего выявления дефектов.

- На энергетических предприятиях улучшена документация по качеству, что помогло в проведении сертификаций.

Преимущества и ограничения современных систем машинного зрения

| Преимущества | Ограничения |

|---|---|

| Высокая скорость и точность диагностики | Чувствительность к условиям освещения и загрязнениям |

| Сокращение зависимости от человеческого фактора | Не всегда распознают скрытые дефекты без дополнительных датчиков |

| Автоматическое документирование и интеграция с ERP-системами | Значительные первоначальные инвестиции |

Если говорить о недостатках, наиболее острыми остаются: необходимость регулярной калибровки, ограничения по работе в сложных производственных условиях и зависимость от качества исходных изображений.

Перспективы развития автоматической оценки качества сварных швов

С развитием искусственного интеллекта и сенсорных технологий системы машинного зрения становятся все более универсальными и точными.

- Комбинирование данных: интеграция визуального анализа с ультразвуковыми, акустическими и другими сенсорами.

- Облачные вычисления и аналitika: большие объемы данных позволяют строить прогнозы и оптимизировать производство.

- Мобильные и компактные системы: внедрение в малые производственные предприятия.

Совет автора

«Для предприятий, стремящихся к повышению качества и снижению затрат, внедрение систем машинного зрения для контроля сварных швов — не просто инновация, а стратегическая необходимость. Рекомендуется начать с пилотных проектов, тщательно проанализировать результаты и лишь затем масштабировать внедрение, что позволит максимально эффективно использовать потенциал данной технологии.»

Заключение

Автоматическая оценка качества сварных швов через машинное зрение — современный, надежный и эффективный инструмент контроля, способный значительно повысить качество продукции и оптимизировать производственные процессы. Интеграция таких систем снижает риск дефектов, сокращает затраты времени и ресурсов, а также помогает обеспечить соблюдение требований индустриальных стандартов. С развитием технологий искусственного интеллекта потенциал автоматизации будет только расти, открывая новые возможности для промышленности.